In der modernen Elektronikfertigung, in der nanoskalige Schaltkreise und empfindliche Komponenten weit verbreitet sind, stellen elektrostatische Entladungen (ESD) eine erhebliche Gefahr dar. Für den Menschen oft nicht nachweisbar, aber auf mikroelektronischer Ebene verheerend, beeinträchtigt ESD die Zuverlässigkeit der Geräte, erhöht die Produktionskosten und schadet der Glaubwürdigkeit der Marke. Da Komponenten unter 5 nm schrumpfen und IoT-Geräte zunehmen, steht die Branche vor einem Paradoxon: Während die Miniaturisierung die Innovation vorantreibt, erhöht sie auch die Anfälligkeit für ESD exponentiell.

Wofür steht ESD in der Prozesssteuerung?

Von der Grundkenntnisse über ESDwissen wir, wie ESD erzeugt wird. Während statische Elektrizität im täglichen Leben meist als harmlos empfunden wird, sind die Folgen in der Industrie weitaus gravierender. Obwohl ESD für die menschlichen Sinne nicht wahrnehmbar ist, stellt sie in der Elektronikproduktion ein kritisches Risiko dar. Eine einzige statische Übertragung kann entweder Komponenten sofort zerstören oder versteckte Fehler verursachen, die die üblichen Qualitätskontrollen umgehen. Diese verborgenen Fehler treten oft erst später als unerklärliche Ausfälle auf, was zu kostspieligen Garantieansprüchen, Sicherheitsrisiken und einer dauerhaften Schädigung des Markenrufs führt.

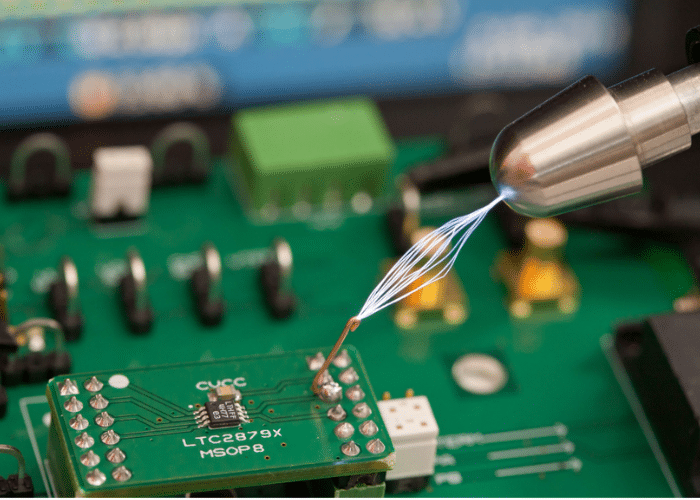

Infolgedessen wird eine umfassende ESD-Kontrollprogrammm-einschließlich der Eionisierungssysteme, ESD-KontrollbereichFeuchtigkeitskontrolle und laufende Überprüfungaining für employer und mehr - sind entscheidend für die Zuverlässigkeit von Elektronikprodukten.

Zwei durch ESD verursachte Ausfallarten bei elektronischen Bauteilen

1. Katastrophisches Scheitern

- Vollständiger Verlust der Funktionsfähigkeit aufgrund einer starken Verschlechterung der elektrischen Parameter

- Repräsentiert ~10% ESD-induzierte Komponentenausfälle

2. Latente Mängel

- Die Komponenten entsprechen zunächst den Spezifikationen, weisen aber Mängel auf:

- Erheblich verkürzte Betriebslebensdauer

- Beeinträchtigte Zuverlässigkeit

- Möglichkeit eines plötzlichen Versagens bei nachträglicher Belastung

- Verantwortlich für ~90% der ESD-bedingten Schäden

Dieser latente Fehlermodus birgt größere Risiken, da kompromittierte Komponenten zwar die anfänglichen Qualitätskontrollen bestehen, aber in den Endprodukten zu Fehlern führen können.

ESD-induzierte Fehlermechanismen in der Elektronikfertigung

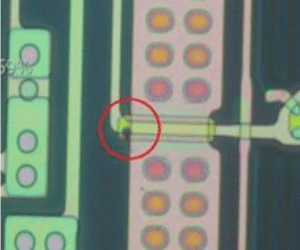

- Fehlausrichtung bei der Montage

Statische Felder können Mikrobauteile während der Bestückung verschieben und so Grabsteine oder schwache Lötstellen verursachen, die erst in späteren Testphasen entdeckt werden. - Ladungsaufbau in Geräten

Die leitenden Teile von SMT-Maschinen akkumulieren statische Elektrizität, die die Halbleiter latent beschädigen kann, wenn sie nicht durch Erdung oder Ionisierung neutralisiert wird. - Verunreinigung Beschleunigung

Aufgeladene Oberflächen ziehen den Staub 100-mal schneller an, wodurch leitfähige Pfade entstehen, die Kurzschlüsse oder Signalstörungen auslösen. - Parasitäre Komponente Haftung

Statische Aufladung führt dazu, dass Teile an Verpackungen oder Werkzeugen haften bleiben, was zu physischen Schäden und Restladungen führen kann, die die Testergebnisse verfälschen.

ESD-bedingte Vorfälle in der Elektronikfertigung

ESD verursacht in der weltweiten Elektronikindustrie jährliche Verluste in Höhe von schätzungsweise $5 Mrd. bis $9 Mrd., so eine 2021 Bericht der ESDA. Diese Verluste sind auf beschädigte Bauteile, Produktionsverzögerungen und kostspielige Rückrufe zurückzuführen. Nachfolgend sind einige bemerkenswerte Vorfälle aus der Praxis aufgeführt, die die schwerwiegenden finanziellen und betrieblichen Auswirkungen von ESD verdeutlichen

1. AMD-Prozessor-Fehlfunktionen (1994)

Unternehmen: Advanced Micro Devices (AMD)

Vorfall: Tausende von K5-Prozessoren wurden während der Produktion durch elektrostatische Entladungen beschädigt, was zu latenten Defekten und Feldausfällen führte.

Verlust: Geschätzte $12M an Ersatzbeschaffungen und Imageschäden.

Quelle: ESD Association Fallstudie

2. Rückruf von Kfz-Steuergeräten (2018)

Unternehmen: Großer europäischer Automobilhersteller

Vorfall: ESD während der Montage beschädigte die Firmware in 150.000 Motorsteuergeräten (ECUs), was zu zufälligen Abschaltungen führte.

Verlust: $47M durch Rückrufe und Produktionsstopps.

Quelle: Branchenbericht der IATF 16949-Auditoren (Seite 22).

3. Tesla Model 3 Touchscreen-Fehlfunktionen (2020)

Unternehmen: Tesla

Vorfall: ESD-empfindliche Touchscreen-Komponenten wurden aufgrund unzureichender werkseitiger Erdung vorzeitig beschädigt.

Verlust: $135M Rückruf (NHTSA-Kampagne 21V035000).

Quelle: NHTSA-Rückrufbericht (Suche nach "21V035000").