ナノスケールの回路や繊細な部品が普及している現代の電子機器製造において、静電気放電(ESD)は大きな脅威となっています。人間には検出できないことが多いものの、マイクロエレクトロニック・レベルでは壊滅的な被害をもたらす ESD は、デバイスの信頼性を損ない、製造コストを上昇させ、ブランドの信頼性を損ないます。部品が 5nm 以下に微細化され、IoT 機器が拡大する中、業界はパラドックスに直面しています。微細化 は技術革新を促進する一方で、ESD に対する脆弱性を飛躍的に増大させます。

プロセス制御におけるESDとは?

より ESDの基礎知識静電気がどのように発生するのか、私たちは知っている。静電気は日常生活では無害に感じられることがほとんどだが、その産業上の影響ははるかに深刻だ。人間の感覚では検出できないが、ESDは電子機器製造において重大なリスクをもたらす。たった一度の静電気の移動で、部品は即座に破壊されるか、標準的な品質チェックを回避する隠れた欠陥が生じる可能性がある。こうした潜在的な欠陥は、後に原因不明の故障として表面化することが多く、高額な保証請求や安全上のリスク、ブランド評価の永続的な低下につながります。

その結果、包括的な ESD制御プログラムm-イオン化システムを含む、 ESDコントロールエリア湿度コントロールと 進行中のTRアイニンエム従業員 などは、エレクトロニクス製品の信頼性を確保する上で極めて重要です。

ESDによる電子部品の2つの故障モード

1. 大惨事

- 電気的パラメーターの深刻な劣化による機能の完全喪失

- ESDによる部品故障の約10%に相当

2. 潜在的欠陥

- 部品は当初仕様に適合していたが、不具合が発生した:

- 運転寿命の大幅な短縮

- 信頼性の低下

- その後のストレスで突然破損する可能性

- ESD関連ダメージの約90%を占める

この潜在的な故障モードは、危うい部品が最初の品質チェックには合格しても、最終製品では現場での故障を引き起こす可能性があるため、より大きなリスクをもたらす。

電子機器製造におけるESD誘起故障メカニズム

- 組み立て時のミスアライメント

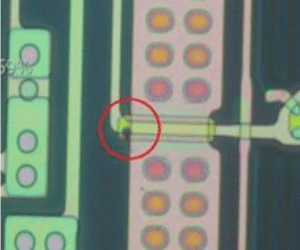

静電場は、配置中にマイクロコンポーネントを変位させ、後のテスト段階まで検出されないような墓石形成や弱いはんだ接合を引き起こす可能性があります。 - 装置内の電荷蓄積

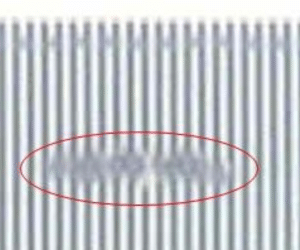

SMT機械の導電性部品は静電気を蓄積し、接地またはイオン化によって中和されなければ、半導体に潜在的な損傷を与える危険性がある。 - 汚染加速

帯電した表面は100倍の速さで埃を引き寄せ、導電性の経路を作り、短絡や信号干渉の引き金となる。 - 寄生成分の接着

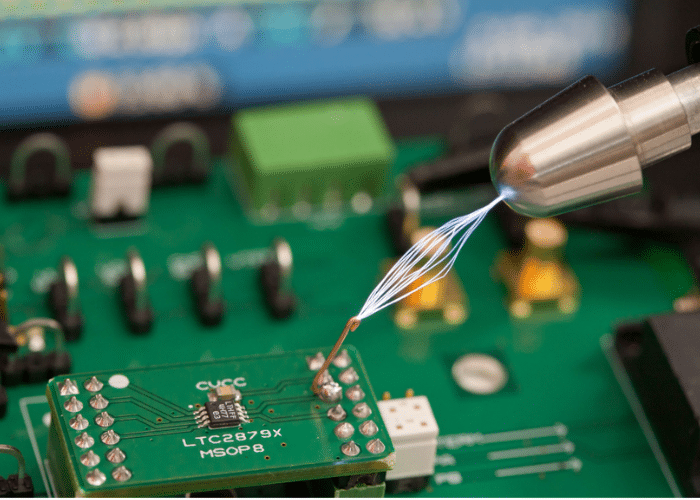

静電気は部品が包装や工具に付着する原因となり、物理的な損傷や残留電荷が試験結果を歪める危険性があります。

電子機器製造におけるESD関連事故

ESDは、世界の電子機器製造業に年間$50億から$90億の損失をもたらすと推定されている。 ESDAによる2021年報告書.これらの損失は、部品の損傷、生産の遅れ、費用のかかるリコールに起因する。以下は、ESDが財務および経営に深刻な影響を及ぼすことを浮き彫りにした、実際に発生した重大な事故である。

1. AMDプロセッサーの故障(1994年)

会社概要:アドバンスト・マイクロ・デバイス(AMD)

事件:取り扱い時のESDにより、生産中の何千ものK5プロセッサが損傷し、潜在的な欠陥やフィールド障害が発生した。

損失:交換と風評被害で推定$1.2億ドル。

ソース: ESD協会ケーススタディ

2. 自動車ECUリコール(2018年)

会社概要:欧州大手自動車メーカー

事件:組み立て中のESDにより、15万個のエンジン制御ユニット(ECU)のファームウェアが破損し、ランダムシャットダウンを引き起こした。

損失:$47Mのリコールと生産停止。

ソース: IATF16949監査人による業界レポート (22ページ)。

3. テスラ・モデル3のタッチスクリーンの不具合(2020年)

会社概要:テスラ

事件:工場での接地が不十分だったため、ESDに敏感なタッチスクリーンの部品が早期に劣化した。

損失:$135M リコール(NHTSA キャンペーン 21V035000)。

ソース: NHTSAリコールレポート (21V035000」で検索)。